Qu’est ce que le rendement?

Vous allez trouver différentes définitions :

- Production évaluée par rapport à une norme, une unité de mesure.

- Rentabilité des capitaux employés, d’une somme placée ou investie.

- Efficacité de quelqu’un dans le travail.

- Rapport de l’énergie ou d’une autre grandeur fournie par une machine à l’énergie ou à la grandeur correspondante consommée par cette machine.

Dans l’industrie, le rendement va être défini comme :

- Quantité produite, par unité de temps, par une main d’oeuvre ou des équipements

et sera exprimé sous forme de ratio :

Rendement = Nombre de pièces bonnes fabriquées / Nombre de pièces prévues

Si l’installation, concerne plusieurs équipements enchaînés, nous parlons de rendement cumulé.

Lorsque vous prévoyez un plan de charges, lorsque vous planifié un investissement, vous vous basez généralement sur les rendements des différents matériels, mais sur les rendements théoriques.

Et ceux-ci différent du résultat réel!

Le résultat mesuré diffère du résultat prévu, du fait de l’existence d’imperfections, de gaspillages, e du phénomène de cumul des rendements.

Dans le cas d’un équipement, l’indicateur complet de rendement est le TRS.

TRS = Taux de rendement synthétique.

Il permet de suivre la performance d’un équipement selon 3 composants :

- La disponibilité de la machine

- La performance de celle-ci

- La qualité qu’elle est capable de fournir

TRS = Temps utile / Temps requis

·

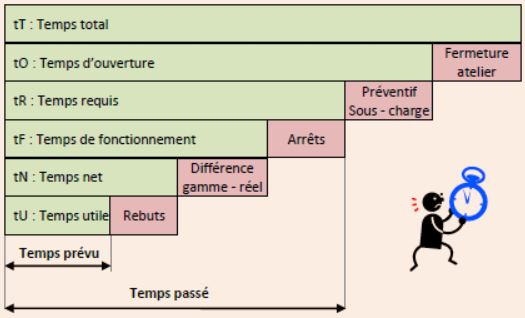

Temps total = Temps total de la période de mesure

Temps d’ouverture = Plage possible d’utilisation des équipements

Temps requis =Temps d’exploitation planifié

Temps de fonctionnement = Temps de fonctionnement net du matériel

Temps net : Temps gamme alloué à la totalité de la production réalisée

Temps utile = Temps gamme alloué à la production vendue

Par exemple, si nous considérons une machine qui :

- Est sur un horaire de 8 heures/jour

- Est en panne durant 45 minutes

- Est en attente de matière première durant 30 minutes

- A une cadence réelle plus faible de 5% par rapport aux gammes de production

- Et sur laquelle, 1.5% des pièces sont rebutées

A première vue, dans beaucoup d’industries, les aléas ne semblent pas importants. En refaisant le calcul nous avons :

- Temps requis = 8 heures

- Temps de fonctionnement = 8 – 0.75 – 0.5 = 6.75 heures

- Temps net = 6.75 x 0.95 = 6.41 heures

- Temps utile = 6.41 x 0.985 = 6.32 heures

Le TRS est de : 6.32 / 8 = 0.79

Vous ne produisez que 79% de pièces bonnes dans le temps imparti!

Rendement cumulé

·

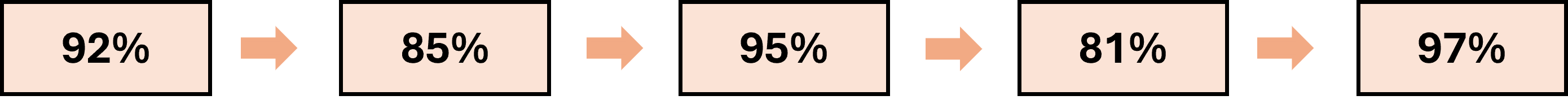

Lorsque l’installation comporte plusieurs machines en ligne, travaillant en flux tendu, le rendement global de l’ensemble sera un rendement cumulé.

Le rendement global est il égal au rendement du dernier poste (97%), à la moyenne des rendements (90%), au rendement du moins bon poste (81%)?

Le rendement global est égal à :

92% x 85% x 95% x 81% x 97% = 58% !

Erreurs d’investissements

Voici un cas concret d’erreur d’investissement. Le responsables avait mal anticipé sur le taux de rendement de son équipement. Il n’a pas pu tenir les engagements pris et a du avoir recours à la mise en place d’une équipe supplémentaire.

Investissement d’une ligne de débit – usinage – placage de panneaux chez un fabricant de meubles.

Le responsable était parti avec les données de base suivantes :

Horaire hebdomadaire : 40 heures en 5 jours

- Objectif de 1000 meubles par semaine

- 5 pièces en moyenne par meuble – 14 pièces en moyenne par panneau

- Toutes les pièces sont usinées/plaquées sur les 4 faces

Le fournisseur lui a proposé un équipement entièrement intégré et en flux continu avec les caractéristiques suivantes :

- Débit : capacité de 10 panneaux par heure

- Chargement du débit par chariot élévateur

- Usinage/Placage : Capacité de 10 pièces par minute soit 600 pièces par heure soit 600/4 = 150 pièces finies sur 4 faces par heure.

- Le fournisseur lui a aussi indiqué que par rapport à son équipement, par rapport aux produits usinés, le rendement de la partie usinage/placage serait de 85%. Quand au rendement de la partie débit, la très bonne fiabilité pouvait laisser espérer un rendement de 95%.

Le responsable a donc réalisé le calcul suivant :

- Objectif : 5000 pièces par semaine

- Capacité de débit : 10 x 40 x 14 x 0.95 = 5320 pièces par semaine : OK

- Capacité d’usinage : 150 x 40 x 0.85 = 5100 pièces par semaine : OK

Il a donc validé l’investissement avec une capacité prévue de 5100 pièces par semaine.

Mais la réalité a été différente. L’investissement n’a pas pu tenir ses engagements, et ce même après la phase de montée en charge.

1ere erreur : Temps d’ouverture de l’équipement

- Le responsable n’avait pas intégré les 20 minutes de pause sur la journée! L’équipement ne travaillait donc que 7h40mn soit 38.3 heures par semaine.

- La perte de rendement pour les 2 équipements est de (40 – 38.3) / 40 = 4.25%

2eme erreur : Temps de chargement de la partie débit

- L’étude n’avait pas pris en compte l’arrêt du débit durant le changement de matière première. L’évolution de la gamme de produit a fait que les changements se font tous les 25 panneaux. Ce changement demande 10 minutes d’arrêt, soit sur la semaine (400 x 25 ) x 10 = 160 minutes.

- La perte de rendement pour la partie débit, mais aussi pour la partie usinage du fait d’un travail en ligne est de : (40 – 37.3) / 40 = 6.75%

3eme erreur : Les rebuts

- Il n’avait pas été intégré le fait, que 1.5% des produits avaient un défaut et devaient repasser en placage.

- Pour la ligne globale, c’est une nouvelle perte de rendement de 1.5%

La perte de capacité globale de la ligne :

- 4.25% + 6.75% + 1.5% = 12.5%

Par rapport aux données du fournisseur, le rendement de chaque machine devient :

- Débit : 95% – 12.5% = 82.5%

- Usinage / Placage : 85% – 12.5% = 72.5%

Ces 2 machines étant en ligne, le rendement global est un rendement cumulé sur les 2 machines soit :

82.5% x 72.5% = 59.8%

La capacité hebdomadaire n’est que de : 150 x 40 x .598 = 3588 pièces soit 717 meubles.

Une équipe supplémentaire a du être mis en place!

Conclusions

Pour planifier un investissement, mais aussi un plan de charge, pour valider la capacité, il faut impérativement intégrer :

Le TRS

Le rendement cumulé

pour ne pas se retrouver avec une capacité très inférieure à ce qui était prévu!