Le kitting

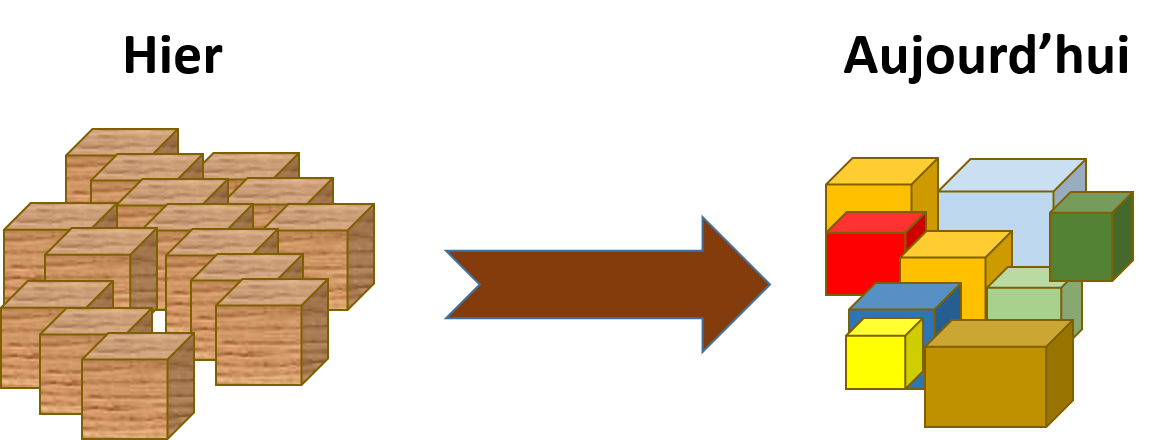

Depuis les années 1970, nous avons assisté à une diversification importante des produits finis avec de fait un accroissement important des variantes et des produits spécifiques. Les industries du bois et de l’ameublement ont été particulièrement concernées par ce phénomène : les matières premières, les outils de production, les systèmes d’informations ont permis cette évolution.

Mais encore trop souvent, l’outil de gestion et les moyens de manutention et de stockage ne sont pas en phase avec ce nouveau mode de production.

Pour élargir sa gamme de produits, pouvoir fournir des produits personnalisés, et ce en respectant des critères de coûts, qualité et délai, il faut penser « Kitting ».

Mais qu’est ce que le kitting? On peut le définir comme une méthode d’approvisionnement consistant à regrouper des composants destinés à être assemblés ensemble.

Hier

Hier, les fabricants de menuiserie, les fabricants de meubles, travaillaient par lots. Ils produisaient en un lot, 100 fenêtres identiques, ou 400 meubles identiques. Ces produits étaient stockés avant d’être distribués. La personnalisation n’existait pas.

Les moyens de productions ne permettaient pas de production unitaire. Les temps de changements de série étant très long, les lots importants de production étaient privilégiés. Les matières premières étaient aussi un frein à la réalisation de petites série. Et enfin, les systèmes d’informations étaient eux aussi un frein.

De ce type de production, en découlait des moyens de manutention et de stockage assez semblables d’une société à l’autre : des lignes de rouleaux sur lesquels étaient stockées des piles de composants. Ces lignes à rouleaux prenaient une place importante au sol, et ne facilitaient pas la fluidité des produits. Cela amenait néanmoins une certaine rigueur et évitait un rangement désordonné. Lorsqu’il était possible d’avoir des piles de 80 ou plus de pièces identiques cette méthode pouvait se justifier. Mais dans le cas de pièces unitaires, elle n’a plus aucune justification.

De ce type de production, en découlait des moyens de manutention et de stockage assez semblables d’une société à l’autre : des lignes de rouleaux sur lesquels étaient stockées des piles de composants. Ces lignes à rouleaux prenaient une place importante au sol, et ne facilitaient pas la fluidité des produits. Cela amenait néanmoins une certaine rigueur et évitait un rangement désordonné. Lorsqu’il était possible d’avoir des piles de 80 ou plus de pièces identiques cette méthode pouvait se justifier. Mais dans le cas de pièces unitaires, elle n’a plus aucune justification.

Aujourd’hui

Aujourd’hui, du fait de la diversification des produits, du fait de la réalisation de produits spécifiques, la manutention et le stockage à l’aide de lignes à rouleaux ne sont plus possibles.

Le travail à la commande, ou au groupe de commande est devenu « un standard ». Les pièces, souvent spécifiques, sont débitées, usinées, assemblées à la commande.

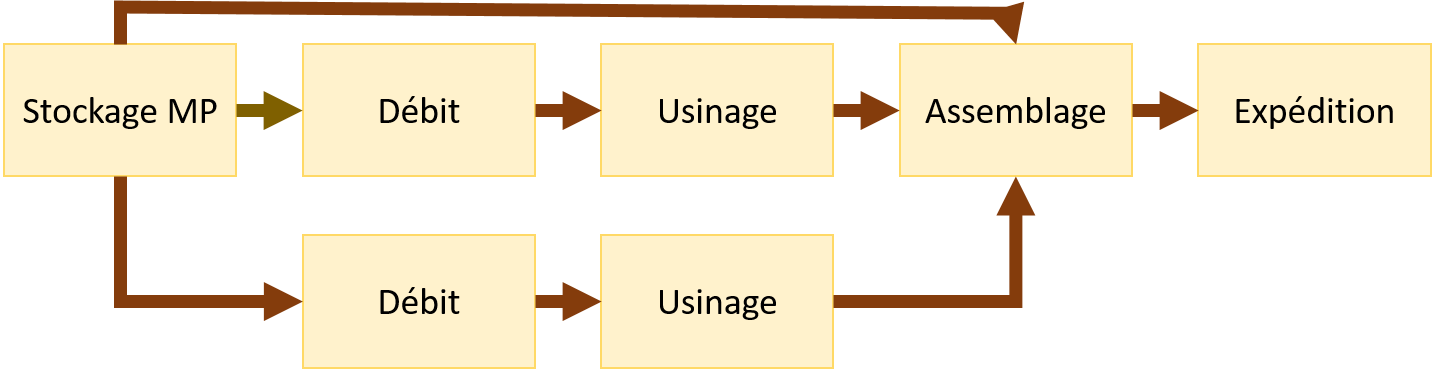

Les machines facilitent le travail à la commande :

- Débit : les machines (scies mono-lame, tronçonneuses, centres de nesting), couplées à des outils d’optimisation de débit performants, peuvent travailler par commande ou groupe de commandes

- Usinage : Les lignes d’usinage et de placage, les centres d’usinage, les moulurières sont maintenant très flexibles et permettent de travailler sur des enchaînements de pièces totalement différentes

- Finition : Les lignes de finition robotisées permettent de traiter des pièces enchaînées de forme et de coloris différents.

- Assemblage : L’assemblage à la commande est facilement réalisable grâce aux nouvelle techniques d’assemblage et aux cadreuses de nouvelles générations.

Les systèmes d’information facilitent le travail à la commande :

- Configurateur graphique : Les outils graphiques de conception permettent de réaliser rapidement des menuiseries ou des meubles personnalisés. Ces outils demandent un travail important de paramétrage au départ, mais ceci permet une très grande flexibilité couplée à une grande sécurité.

- Fichiers de production : Les configurateurs permettent de générer automatiquement les nomenclatures de produits ainsi que les fichiers pilotant les machines.

- Liste de produits : Les systèmes d’information permettent de paramétrer des listes de produits par commande ou groupe de commandes selon les critères désirés.

Les matières premières facilitent le travail à la commande :

- Panneaux mélaminés, panneaux médium : la standardisation des dimensions, l’homogénéité et le niveau de qualité de ces produits permet un travail à la commande, en facilitant les optimisations de débit.

- Carrelets : la régularité et la standardisation dimensionnelle de ces produits permet un travail à la commande et en flux tendu.

- Composants quincaillerie : la rationalisation des composants facilite le travail. De même, tout composant est livré avec son “fichier CAO” pour l’usinage.

Mais, toutes ces technologies, permettant de travailler “à la commande”, doivent avoir autour d’elles une gestion des flux adéquate. Il faut donc un système de manutention en phase avec le travail à la commande.

Le stockage et la manutention à l’aide de lignes de tables à rouleaux ne peut fonctionner avec un tel système. Que devons nous attendre du système de manutention?

- Flexibilité et variabilité : permettre de manutentionner et stocker différents types de pièces, sur des volumes unitaires faibles et permettre des variations de volume importantes. Permettre d’inverser rapidement l’ordre des commandes.

- Qualité et sécurité : permettre de manutentionner les pièces sans les abîmer, et de pouvoir tracer celle-ci tout au long du cycle de fabrication.

- Ergonomie : permettre de manutentionner les pièces sans fatigue de la part des opérateurs

- Évolutivité et réactivité : permettre d’évoluer dans le format des pièces, pouvoir accepter rapidement une augmentation ou une diminution de volume.

Alors quel est le meilleur système?

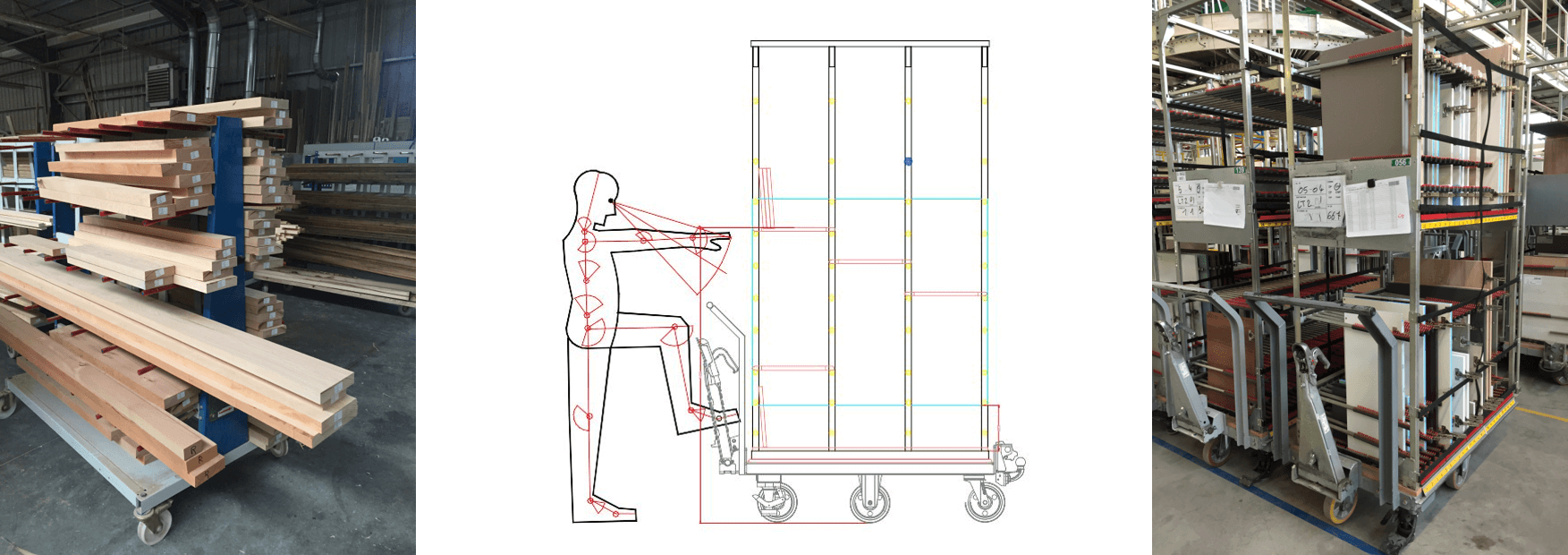

Les chariots de préparation

Les chariots de préparation, répondent aux critères énoncés plus haut et donc permettent la mise en place du kitting : Livrer au poste d’assemblage un kit de pièces “personnalisées” pour une commande donnée.

Flexibilité – Variabilité :

- La conception des chariots doit permettre un cloisonnement flexible afin de permettre de faire évoluer facilement les cellules de rangements. Que ce soit dans le meuble ou dans la menuiserie, les pièces ont des dimensions très variables. Les séparations horizontales doivent pouvoir être modifiées.

- Le système des chariots, fait que suivant le volume de production, le nombre de ceux-ci peut être augmenté ou diminué. Dans le cas d’une saisonnalité et d’une activité plus faible, des chariots peuvent être mis en voie de garage.

Qualité – Sécurité

- Les protections mises sur le chariot doivent permettre d’assurer la qualité des pièces et d’éviter les chocs de manutention. Des systèmes de bridage peuvent être ajoutés pour sécuriser les déplacements.

- Le travail à la commande, avec des listes de préparation font que les composants du chariot peuvent être contrôlés à chaque process et ainsi éviter une erreur lors de la phase d’assemblage. Les outils de suivi et de traçabilité (code barre, puce RFID), facilitent encore plus le suivi de la production et améliorent la sécurité.

Ergonomie

- Dans les casiers de manutention, les grandes pièces sont rangées verticalement. Au niveau ergonomique, cette méthode de rangement est bien meilleure que celle consistant à ranger des pièces à plat. (moins de fatigue du dos)

- De même, le fait de ne pas avoir des lignes à rouleaux posées sur le sol est beaucoup moins dangereux. (diminution des risques de chutes)

Évolutivité et réactivité

- La flexibilité du cloisonnement des chariots et le fait qu’il est facile d’en rajouter en cas d’augmentation de volume, font que ce système est évolutif et réactif.

Dimensionnement – Volumétrie

Dimensionnement :

- Définir précisément les dimensions des plus grandes pièces. La hauteur et la largeur du chariot devra permettre de stocker ces pièces.

- Définir le poids maxi du chariot en fonction du nombre de pièces et du poids de celles-ci. Le chariot doit pouvoir être manutentionné manuellement.

Volumétrie

Le nombre de chariots va dépendre :

- Du nombre de commandes ou groupe de commandes par cycle : C

- Du nombre de postes de travail : P

Le nombre de chariots nécessaires est égal à :

Nbre = (P + 1) X C

Par exemple, si vous devez traiter 12 commandes par jour et que votre flux est : Débit – Usinage – Perçage – Montage, le nombre de chariots nécessaires est de :

Les impondérables

Les points suivants sont très importants :

- Les produits sont rangés par commande ou groupe de commandes dans un chariot, mais aussi en fonction de flux homogènes.

- Les zones de rangement des chariots doivent être tracées, afin que les chariots ne soient pas positionnés de manière chaotique.

- Les listes de préparation doivent être “accrochées” au chariot

- Un autocontrôle doit être fait à chaque poste de travail. Le fournisseur ne doit livrer que des produits bons à son client.

- Le planning et l’ordonnancement doivent être scrupuleusement respectés.

- Les pièces de consommation courante doivent être stockées le long des lignes (supermarché)

Conclusions

La variété des produits, le travail à la commande demandent une réactivité, une flexibilité importante.

Les machines le permettent. Les outils de gestion le permettent. Les matières premières le permettent. Mais, aujourd’hui, la production dépend des flux.

Il faut donc bien étudier ceux-ci. Et, dans notre cas, la partie physique des flux ne peut être traitée que par des chariots de manutention gérant les kit de production. Ces chariots doivent être conçus en fonction de vos composants. L’étude en amont doit être bien menée afin de résoudre les problèmes de flexibilité, qualité, ergonomie.