Le Kanban

Le Kanban est un mot japonais signifiant étiquette.

C’est un outil clef du juste à temps, qui permet de travailler en flux tiré et qui est une étape importante pour arriver au flux pièce à pièce.

Fonctionnement

Un système Kanban fonctionne entre 2 postes (aval et amont ou client et fournisseur)

- L’opérateur sur le poste client entame un conteneur. Il enlève alors l’étiquette Kanban et la met dans une boite.

- Le manutentionnaire ramasse l’étiquette Kanban et l’amène au poste fournisseur

- Il place l’étiquette sur le tableau Kanban

- En fonction d’un seuil d’alerte, le fournisseur décide de produire les composants

- Le fournisseur place les étiquettes sur les bacs remplis

- Le manutentionnaire livre les bacs au poste client

On régule donc automatiquement le flux de production et les niveaux de stocks de production, le poste amont ne produisant que si le poste aval a « consommé » des produits.

La boucle Kanban

La boucle KANBAN est le circuit parcouru par les étiquettes d’un système de gestion KANBAN. Ce circuit est fermé, les étiquettes ne doivent pas en sortir. Une boucle KANBAN est toujours placée entre un client et son fournisseur. Il peut s’agir de deux postes de travail, de deux îlots, de deux lignes ou de deux ateliers. Il est aussi possible de mettre en place des boucles KANBAN dans les relations d’approvisionnement entre une entreprise et ses fournisseurs extérieurs. Dans ce cas, il y a autant de boucles à prévoir qu’il y a de fournisseurs concernés par cette gestion.

Dimensionnement

- Calcul du nombre d’étiquettes

Pour être efficace le mode de gestion KANBAN doit s’appuyer sur un dimensionnement calculé. Le calcul du nombre d’étiquettes en circulation dans la boucle KANBAN concernant un article donné est fonction des paramètres suivants:

D = Demande journalière

d = délai total pour un cycle (fabrication, attente, transport, réception)

K = coefficient de sécurité

C = capacité d’un conteneur

N = nombre d’étiquettes

N = D x d x (1+K) / C

Le stock maximal autorisé est :

Sm = N x C

Exemple :

Soit une consommation de 2400 pièces par jour (8 heures)

Le délai pour un cycle est de 2 heures

Le coefficient de sécurité est de 0.05

La capacité d’un conteneur est de 50 pièces

C = (2400 X 2/8 x (1+0.05)) / 50 = 12.6 soit 13 étiquettes.

Sm = 13 x 50 = 650

Gestion des priorités

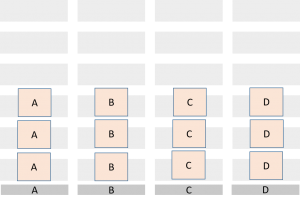

Souvent, un poste produit des références différentes. Il peut par exemple produire des pièces A, B, C et D. Le principal problème dans ce cas consiste à choisir le type de pièces à fabriquer en priorité.

Pour cela on utilise le tableau Kanban.

Supposons que nous ayons le même nombre d’étiquettes à produire pour les articles A, B, C et D.

Le nombre de Kanban est identique pour chaque référence. Il est donc difficile de définir une priorité.

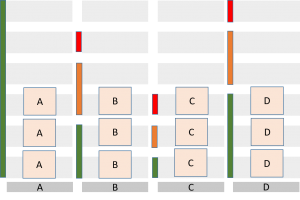

Il faut connaitre le nombre de kanban dans la boucle pour chaque référence. Supposons que nous ayons : 10A, 5B, 3C, 6D.

Cela veut dire qu’on a actuellement en stock :

10 – 3 = 7A

5 – 3 = 2B

3 – 3 = 0C

6 – 3 = 4D

Il est donc urgent de lancer des pièces C.

Mais pour éviter que l’opérateur effectue ce calcul à chaque fois, nous utiliserons un tableau visuel, selon l’exemple suivant.

Zone rouge : Il est urgent de produire

Zone orange : Temps d’attente normal sans risque de rupture

Zone verte : Cela correspond au stock de sécurité – Il n’y a pas d’urgence

Types de Kanban

Par définition, le Kanban est une étiquette. Mais il existe d’autres types de Kanban qui permettent de faciliter la gestion et la communication.

Kanban d’emplacement

Les étiquettes sont remplacées par des emplacements matérialisés au sol, situés géographiquement entre le poste fournisseur et son ou ses clients. Un emplacement accueille un container ou une caisse de produits. Le nombre d’emplacements de chaque type est déterminé par le fonctionnement du système. Si un ou plusieurs emplacements est ou sont vide(s), le fournisseur doit produire. Si tous les emplacements sont pleins, le fournisseur ne doit pas produire. Le nombre d’emplacement est équivalent au nombre d’étiquettes.

Avantages :

- Système très visuel, que l’on soit fournisseur ou client, il suffit de jeter un œil au niveau des emplacements pour savoir où l’on en est.

- Il n’y a pas de manipulations d’étiquettes ; on ne risque donc pas d’oublier de les retourner à son fournisseur. On ne risque pas non plus de les perdre.

Inconvénients :

- Les emplacements consommés en premier sont ceux proche du client. Il y a donc tendance à réapprovisionner ceux-ci. De ce fait les produits ne sont pas gérés en FIFO

- Pour palier à cela, il faut mettre en place des systèmes de stockage sur pans inclinés, la consommation se faisant à l’avant (bas) et le réapprovisionnement à l’arrière (haut)

Kanban double bac

Dans ce système, le client prélève dans le premier bac jusqu’à épuisement de celui-ci. Le bac vide est alors retourné au fournisseur.

Le fournisseur interprète le retour de ce bac comme une demande de recomplément. Il sait qu’à ce moment là, le client est en train de consommer le second bac. Un bac correspond au point de commande.

Cette méthode est fréquemment utilisé pour la gestion des consommables (visserie, …)

Etiquette d’alerte

Cette méthode est utilisée par exemple en pharmacie. L’étiquette est positionnée dans le rangement des produits, au niveau du point de commande.

Le consommateur consomme les produits. Lorsque l’étiquette devient apparente, il remet celle-ci au fournisseur qui pourra constituer la commande de son client.

Les règles

Les règles suivantes sont à respecter afin que le système puisse fonctionner dans le temps :

- Le poste fournisseur fabrique la quantité de produit indiquée sur le Kanban et pas plus (ni moins).

- Sans Kanban, on ne doit pas produire ni faire de manipulation de produit.

- Il faut avoir comme objectif de réduire les quantités de Kanban ou réduire la taille des lots ce qui va nous forcer à se remettre en question et à s’améliorer.

- Ne pas augmenter les Kanbans s’il y a rupture de stock. Recherchez les causes racines du problème.

- Une étiquette est toujours associée à un produit.

- Le manutentionnaire prélève sur le poste fournisseur uniquement le nombre de pièces indiquées sur le Kanban

- Les produits livrés ne doivent avoir aucun défaut.

Avantages et inconvénients

Avantages :

- Mise en place rapide qui ne nécessite pas de gros investissements financiers.

- Méthode autogérée

- Diminution des délais de fabrication et de livraison.

- Méthode visuelle.

- Motivation des opérateurs.

Inconvénients :

- Aucune anticipation en cas de fluctuation.

- Risque d’arrêt de la chaîne en cas de pièces défectueuses (nécessite 0 défauts)

- Ne s’applique pas aux petites série.

- Trouver des fournisseurs capables de suivre la demande.