Le TRS

Le TRS (Taux de rendement synthétique), est l’indicateur le plus utilisé dans le cadre d’une démarche LEAN. En suivant l’activité détaillée d’un poste de travail, il nous permet de séparer les temps à valeur ajoutée des temps à non valeur ajoutée.

Il permet de mettre en évidence les gaspillages, de classer ceux-ci afin de planifier des actions d’améliorations.

La composition du TRS

Le TRS mesure le rendement d’un équipement en fonction de 3 composantes :

La disponibilité de l’équipement

La disponibilité de l’équipement

TD = (Temps d’ouverture – pertes arrêts) / Temps d’ouverture

La performance de l’équipement

La performance de l’équipement

TP = (Temps de cycle théorique x quantité de pièces totale) / Temps opérationnel

La qualité fournie par l’équipement

La qualité fournie par l’équipement

TQ = (Quantité de pièces totale – quantité de rebuts) / Quantité de pièces totale

TRS = TD x TP x TQ

Exemple :

- Un équipement a un temps d’ouverture de 7 heures.

- Les arrêts comptabilisés (panne, réglage, approvisionnement matière, …) sont de 40 minutes.

- Le temps de cycle théorique est de 125 pièces / heure, mais le temps réel est de 110 pièces / heure.

- La quantité totale de pièces réalisées est de 695. Sur le total, 45 pièces sont à rebuter.

- TD = (420 – 40) / 420 = 90.5%

- TP = (695 x 60 / 125 ) / 380 = 87.8%

- TQ = (695 – 45) / 695 = 93.5%

TRS = 90.5% x 87.8% x 93.5% = 74.3%

Le TRS est un indicateur sévère. Dès qu’un des taux chute, le TRS est fortement impacté.

Les pertes de performance

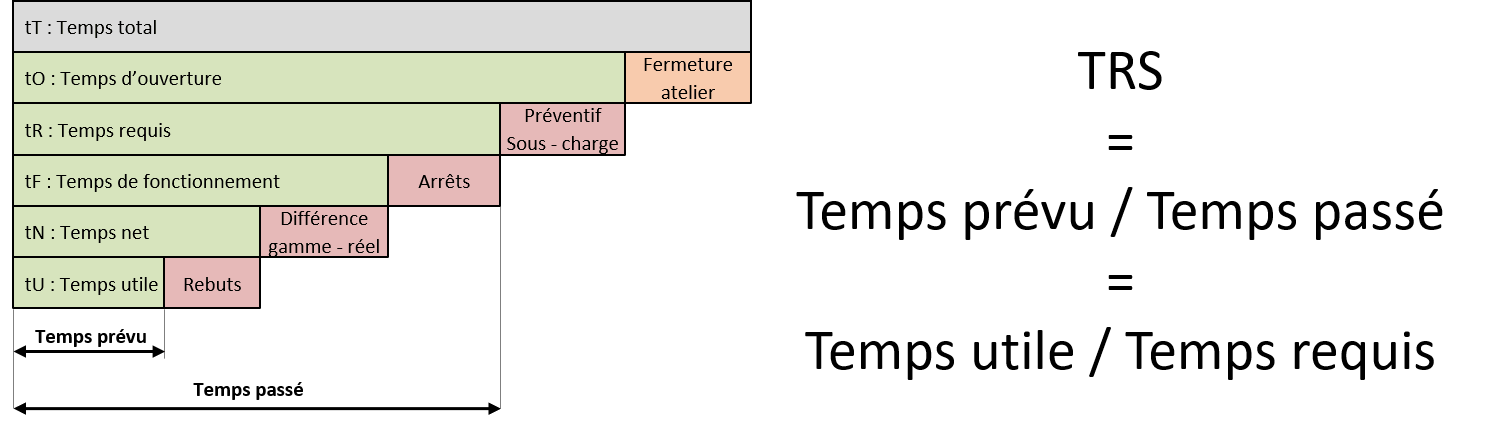

Les différents temps :

| tT | Temps total | Temps total de la période de mesure |

| tO | Temps d’ouverture | Plage possible d’utilisation des équipements |

| tR | Temps requis | Temps d’exploitation planifié |

| tF | Temps de fonctionnement | Temps de fonctionnement net du matériel |

| tN | Temps net | Temps gamme alloué à la totalité de la production réalisée |

| tU | Temps utile | Temps gamme allouée à la production vendue |

Les 6 sources de pertes :

Les pertes de performance peuvent être classées selon 6 sources. .

Les pannes : C’est l’ensemble des pertes liées aux pannes de l’équipement (électrique, mécanique, automatisme, …)

L’organisation : Les défauts organisationnels sont à l’origine de nombreuses pertes de performance. Ce peut être : absence de personnel, manque de matière, attente d’informations, attente d’évacuation des produits finis, …

Les micro arrêts : Ce sont les arrêts de courte durée difficiles à quantifiés. C’est souvent une des causes de perte de performance importante. Ils se retrouvent dans les pertes de cadence.

Ralentissement et sous-vitesse : C’est la différence entre la cadence théorique et la cadence réelle. C’est souvent à la suite de mauvais réglage ou d’une vue optimiste de la cadence possible de l’équipement.

Démarrage de production : Ce sont les pertes liées aux changement de série, aux pièces d’essais, au démarrage d’une nouvelle équipe, …

Problèmes qualité : Ce sont l’ensemble des rebuts et des reprises.

Pourquoi suivre le TRS

Le TRS est un indicateur multi-usages :

- Indicateur de résultats

- Indicateur de pilotage

Son analyse, et surtout celle de ses données le constituant, nous amène à mettre en évidence les causes principales de sous-performance. De là, nous pouvons les analyser et mettre en place des actions d’améliorations pour les solutionner.

L’amélioration du TRS, nous amène à améliorer la productivité et à dégager des capacités supplémentaires.